Une gestion efficace des légumes en conserve de Cistér avec un nouvel entrepôt

Mecalux a installé le système Pallet Shuttle automatique dans l'entrepôt de Cistér au Portugal

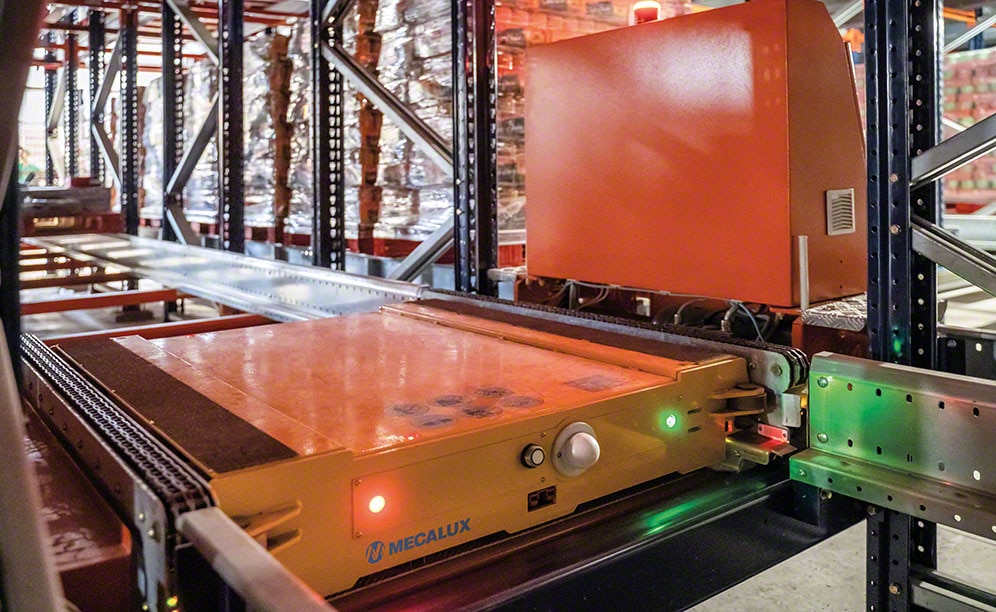

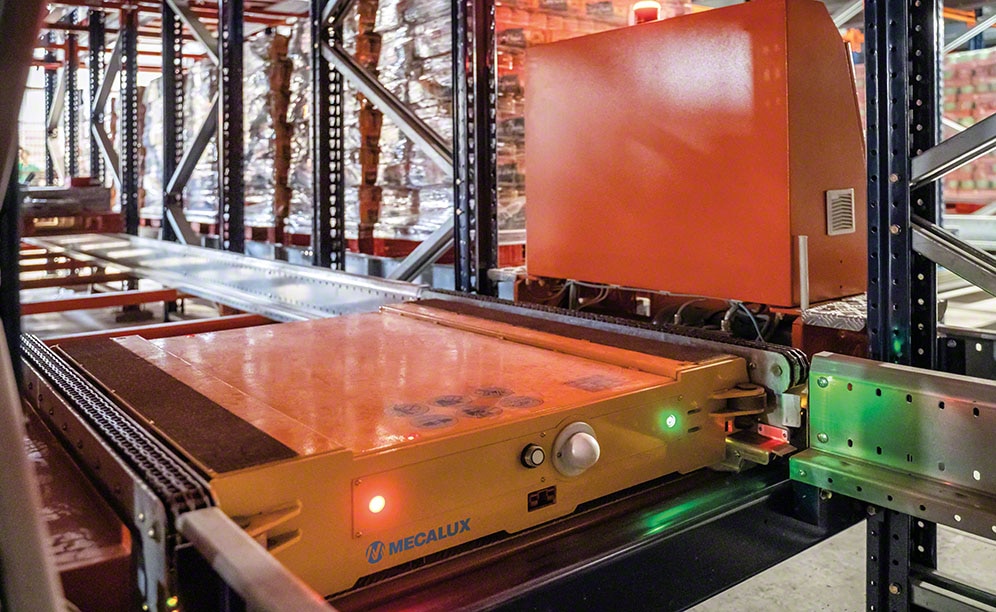

Cistér, producteur portugais de légumes secs, a décidé d’automatiser ses processus logistiques afin de moderniser et améliorer sa chaîne logistique. Avec la collaboration de Mecalux, elle a mis en place le système Pallet Shuttle automatique avec navettes dans son nouvel entrepôt situé à Alcobaça (Portugal). La capacité de stockage est de 12 672 palettes. L’entrepôt, connecté à l’usine de production par un circuit de convoyeurs, est géré par Easy WMS.

Des légumes secs aux bienfaits nutritifs

Cistér est une entreprise portugaise appartenant au groupe agroalimentaire Raimundo & Maia. Cette division, fondée en 1999 et spécialisée dans la production de légumes secs, possède une connaissance approfondie du marché et de ces aliments. Une des priorités de l’entreprise est d’assurer un stock suffisant dans les points de vente. Pour cela, elle a doté son centre de production situé à Alcobaça (au nord de Lisbonne) d’une technologie de pointe. Ainsi, elle est capable d’adapter son activité aux fluctuations du marché comme l’augmentation ponctuelle de la demande.

Les légumes secs font partie des aliments essentiels d’un régime sain et sont consommés toute l’année. Pour Cistér, cela se traduit par un rythme de production très exigeant en raison du développement des ventes de ces dernières années.

D’un point de vue logistique, une hausse de la production nécessite une augmentation de la capacité de stockage pour pouvoir stocker tous les produits. L’entreprise souhaitait résoudre ce problème et recherchait un système lui permettant de gérer d’importants lots de fabrication d’une même référence. De même, elle souhaitait accélérer l’expédition de la marchandise, étant donné que le volume de commandes, notamment des exportations, est en constante hausse. « L’usine produit environ 600 palettes par jour, qui sont ensuite envoyées aux clients. Cela génère de nombreux déplacements des opérateurs avec des chariots, pouvant entraîner des erreurs et l’endommagement accidentel des produits », explique Pedro Maia, directeur de Cistér. L’entreprise a demandé un projet pour améliorer son centre logistique et, après étude des offres de différents fournisseurs de solutions de stockage, elle a choisi celle de Mecalux. « L’une des raisons pour lesquelles nous avons choisi Mecalux est que ses commerciaux nous ont invités à visiter leur centre technologique de 6 500 m2 situé à Barcelone et nous avons pu avoir une démonstration de la solution : le système Pallet Shuttle automatique avec navettes. Voir le système en fonctionnement nous a convaincus », déclare le directeur.

Il est idéal pour optimiser l’espace et obtenir une plus grande capacité de stockage. De plus, disposant d’un mode opératoire entièrement automatisé, il permet d’assurer un flux constant d’entrées et de sorties. « Mecalux est le fournisseur possédant le plus d’expérience dans ce type de solutions. Nous sommes très satisfaits du système installé parce qu’il nous permet de déplacer de nombreuses palettes », souligne M. Maia.

Une chaîne logistique souple

Les 600 palettes qui sortent du site de production chaque jour peuvent avoir deux destinations : la zone de préparation de commandes manuelle, située à côté de l’usine, ou l’entrepôt automatisé situé sur un autre site. Les deux bâtiments sont reliés entre eux par une plateforme de convoyeurs qui transporte automatiquement les produits en toute sécurité jusqu’à l’entrepôt.

L’entrepôt automatisé se compose de deux blocs de rayonnages qui exploitent toute la surface (71 m de long et 19 m de haut, sur neuf niveaux) pour offrir une capacité de stockage de 12 672 palettes. Les canaux peuvent contenir de huit à vingt-quatre palettes successives. Sur chaque niveau, une navette dessert les canaux de stockage. Il s’agit d’une navette motorisée qui se déplace à l’intérieur des canaux pour introduire et retirer la marchandise.

« Bien que l’installation soit opérationnelle depuis peu, nous constatons déjà les avantages offerts par ce système de stockage. Nous avons non seulement augmenté la capacité, mais aussi le nombre de cycles », souligne M. Pedro Maia. Le système Pallet Shuttle avec navettes multiplie le nombre de cycles/heure par le nombre de niveaux de l’entrepôt (neuf dans ce cas). Chaque navette peut réaliser 20 cycles combinés/heure (20 palettes d’entrée et 20 de sortie). Deux transstockeurs ont également été installés : l’un pour les entrées et l’autre pour les sorties, reliant les différents niveaux. Bien que l’entrepôt puisse fonctionner avec un seul transstockeur, le fait d’en installer deux a permis de doubler le nombre de cycles.

Tenant compte des perspectives de croissance de Cistér, l’entrepôt a été conçu pour pouvoir être agrandi à l’avenir. À la demande de l’entreprise, deux transstockeurs et deux blocs de rayonnages, permettant de stocker et gérer 10 000 palettes supplémentaires pourront être ajoutés.

Les avantages du Pallet Shuttle automatique

Le Pallet Shuttle automatique est l’un des systèmes de stockage par accumulation les plus efficaces du marché, assurant un flux très élevé d’entrées et sorties de marchandise. L’automatisation de ce système est effectuée en intégrant des transstockeurs ou des navettes qui transportent les produits jusqu’à l’emplacement souhaité.

Cette solution présente de nombreux avantages :

- L’élimination d’erreurs résultant de la gestion manuelle.

- L’augmentation du nombre de cycles de palettes/heure.

- L’augmentation du nombre de cycles de palettes/heure. La surface consacrée au stockage est donc plus importante.

- Les supercondensateurs du chariot électrique se rechargent pendant qu’ils sont à bord du transstockeur ou de la navette.

- Une grande disponibilité de la marchandise.

- Le montage par phases, en mettant en œuvre l’automatisation en différentes étapes, au fur et à mesure que les besoins de l’entreprise changent.

- Les prestations offertes par les entrepôts automatisés avec Pallet Shuttle compensent largement l’investissement initial, avec à un retour sur investissement rapide.

Une vaste zone d’expédition

La zone d’expédition est l’une des zones de l’entrepôt les plus actives : chaque jour, environ 600 palettes sont envoyées aux clients de Cistér au Portugal. Cette zone a été spécialement conçue pour faciliter la distribution de la marchandise et réduire au maximum tout risque d’erreur.

Deux navettes organisent les palettes et les trient dans 19 canaux dynamiques de préchargement, en fonction des commandes ou de l’itinéraire. Les palettes restent dans ces canaux jusqu’à ce que les opérateurs les chargent dans les camions.

Chaque canal dynamique possède une profondeur permettant de stocker jusqu’à dix palettes. La somme de trois canaux correspond au chargement complet d’un camion auquel un quai a été préalablement assigné. Ces canaux sont légèrement inclinés pour que les palettes se déplacent, sous l’effet de la gravité, de la partie la plus élevée jusqu’à la partie la plus basse (qui donne sur les quais).

Le contrôle de tous les produits

Auparavant, Cistér gérait son inventaire via un ERP. Toutefois, avec ce logiciel, il était impossible de connaître l’emplacement des produits en temps réel, ce qui est indispensable pour gérer l’activité. Pour tirer le meilleur parti de toutes les fonctionnalités de l’entrepôt, Mecalux a mis en place le logiciel de gestion d’entrepôt Easy WMS. La raison est évidente : « dynamiser les processus de stockage et d’expédition des palettes, disposer d’une organisation stricte et contrôlée du stock, gérer la marchandise en fonction de sa date de fabrication et augmenter le nombre de commandes », souligne Pedro Maia.

Étant donné qu’il s’agit d’un entrepôt totalement automatisé, Easy WMS dispose du module de contrôle Galileo, chargé de contrôler les déplacements de tous les convoyeurs, navettes et transstockeurs.

Une des priorités de Cistér était que le WMS soit intégré à son ERP. Les deux systèmes communiquent entre eux de façon ininterrompue pour assurer le bon fonctionnement des opérations et coordonner les déplacements de la marchandise de sa sortie du site de production à son arrivée à l’entrepôt, mais également jusqu’à leur préparation pour envoi final aux clients. Le WMS intervient dans chacun des processus de l’entrepôt :

La réception de la marchandise

Tous les produits arrivent filmés et étiquetés du site de production. Le WMS les identifie au moment où ils traversent le poste d’inspection. C’est à ce poste qu’est vérifié la conformité des palettes avant leur placement dans l’entrepôt.

Le stockage des produits

Une fois que le WMS identifie les palettes en provenance du site de production, il effectue une série de calculs en tenant compte du nombre d’emplacements vides, de la référence et du niveau de demande, afin d’assigner un emplacement à chaque produit. Ainsi, par exemple, les produits qui sont vendus en plus grande quantité sont déposés à proximité des transstockeurs pour que leur entrée et sortie soit plus rapide.

De plus, le WMS suit également le critère FIFO au moment d’expédier la marchandise. Les produits introduits en premier sont expédiés avant les autres. Easy WMS accélère les entrées et sorties de la marchandise grâce à une excellente organisation des produits et à une optimisation des déplacements des engins automatiques (navettes, transstockeurs et convoyeurs).

La préparation de commandes manuelle

Easy WMS indique aux opérateurs la manière de procéder pour gérer rapidement et efficacement l’envoi d’environ 50 commandes quotidienne. Le WMS conçoit un itinéraire qui optimise leurs déplacements au moment de regrouper les références composant chaque ordre. Au moyen de terminaux RFID, il leur indique les produits à récupérer, en quelle quantité et leur localisation. Les opérateurs communiquent avec Easy WMS grâce à ces terminaux pour recevoir les consignes et confirmer qu’ils les ont suivies. Ce contrôle de la part du WMS réduit toute erreur dans le picking.

L’expédition de la marchandise

EL’ERP attribue un quai à un ensemble de canaux dynamiques, puis Easy WMS planifie les commandes à distribuer dans ce camion et ordonne l’envoi des palettes jusqu’à la zone d’expédition.

L’organisation optimale de la zone d’expédition contribue également à une distribution plus rapide des produits et avec moins d’erreurs.

Un système de stockage par accumulation hautement productif

Cistér a décidé d’améliorer le service offert à ses clients et de faire face à l’augmentation de sa production à l’aide d’un nouvel entrepôt automatisé à Alcobaça, doté de rayonnages par accumulation équipés du système Pallet Shuttle automatique et de navettes.

Cette solution permet de stocker plus de 12 600 palettes et d’obtenir des flux de marchandise plus rapides. L’entreprise a profité des avantages apportés par l’automatisation et le compactage pour moderniser sa logistique. Cistér dispose à présent d’une chaîne logistique flexible, prête à relever les futurs défis.

Pedro Maia - Directeur de Cistér

« La conception de l’entrepôt a été un procédé long et complexe. Toutefois, le résultat est très satisfaisant parce que nous l’avons coordonné avec le site de production et toutes les opérations (de stockage et d’expédition principalement) sont désormais fluides. »

Les avantages pour Cistér

- Une capacité de stockage de 12 672 palettes : Cistér peut ainsi faire face à l’augmentation de la production sereinement. Un espace a aussi été réservé pour un éventuel agrandissement.

- Un mode opératoire fonctionnant 24/7 : le Pallet Shuttle avec navettes assure le déplacement continu d’environ 180 palettes/heure, avec une intervention minimale de la part des opérateurs.

- Le contrôle de la marchandise : tous les produits sont identifiés dès leur arrivée dans l’entrepôt. Ainsi, l’entreprise connaît l’état des palettes en temps réel.

| Entrepôt de Cistér | |

|---|---|

| Capacité de stockage: | 12 672 palettes |

| Dimensions des palettes: | 800 / 1 000 x 1 200 mm |

| Poids max. des palettes: | 1 025 kg |

| Hauteur des rayonnages: | 19 m |

| Longueur des rayonnages: | 71 m |

| Navettes automatiques: | 9 |

Galerie

Pallet Shuttle avec navettes dans l'entrepôt de Cistér au Portugal

Demandez conseil à un expert