Caractéristiques d’un entrepôt autoportant

Pour mieux comprendre les avantages offerts par la construction d’un entrepôt ou bâtiment autoportant, voici ses principales caractéristiques :

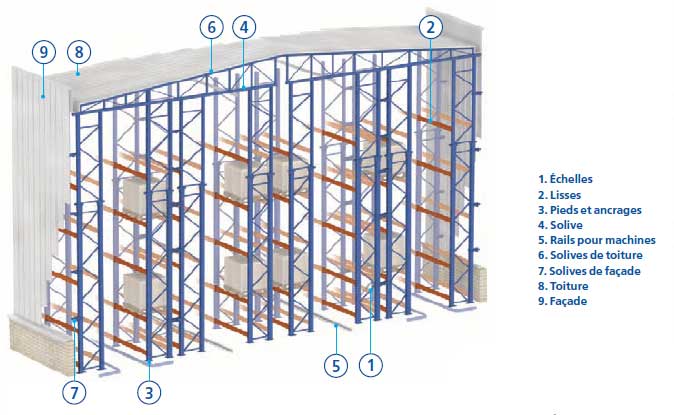

- Le bâtiment d’un entrepôt autoportant est constitué d’une structure portante qui comprend piliers, fermes, solives, murs latéraux et couverture supérieure, et sur laquelle s’exercent des forces externes plus ou moins fortes en fonction de l’emplacement géographique, telles le vent, la neige ou les forces sismiques. Toutes les forces sont transmises au sol via les piliers, ce qui requiert l’installation de sabots servant à répartir les charges. De même, il est essentiel de construire une dalle ou une surface ayant une capacité de charge suffisante pour supporter le poids des marchandises et des engins de manutention.

- L’entrepôt, ou l’une de ses parties est composé de rayonnages qui occupent la hauteur totale du bâtiment.

- Les palettes sont généralement stockées sur des rayonnages pour charges lourdes. Ces derniers devront être calculés afin de supporter le poids total des marchandises stockées.

- Les rayonnages sont des structures métalliques qui comportent un grand nombre de piliers (échelles/montants) qui répartissent uniformément le poids sur la surface de l’entrepôt.

- Les forces transmises au sol par l’ensemble des rayonnages sont très supérieures à celles transmises par les piliers du bâtiment, et ce même individuellement. Chaque montant transmet une charge très inférieure et surtout bien répartie.

- Si les forces externes supportées par le bâtiment étaient transmises au sol via les rayonnages, il faudrait ajouter sur chaque montant un pourcentage relativement faible, par rapport aux charges provenant des marchandises.

Avantages d’un entrepôt autoportant

Optimisation de la surface disponible

L'entrepôt est conçu en même temps que les rayonnages et n’occupe que l’espace nécessaire, sans piliers intermédiaires qui conditionnent sa distribution.

Optimisation de la hauteur

Tout comme pour la surface, la hauteur construite ne correspondra qu’à la hauteur requise. De plus, les fermes ou les poutres supérieures nécessitent une hauteur et une pente moins élevée, car elles s’appuient directement sur les rayonnages.

Une hauteur de construction maximisée

La hauteur de l’entrepôt peut varier et ne dépend que des normes locales ou de la portée des engins de manutention

utilisés. Cette hauteur peut dépasser 45 mètres (aujourd’hui compliqué et coûteux dans des constructions

traditionnelles).

Construction simplifiée

Toute la structure est montée sur une dalle en béton dont l’épaisseur permet une répartition uniforme des forces au sol, les charges concentrées étant moindres.

Un temps d’exécution réduit

Une fois la dalle construite, toute la structure, les parois et le toit sont installées progressivement et au même moment.

Réduction de coûts

En règle générale, le coût d’un entrepôt autoportant est inférieur à celui d’un entrepôt traditionnel. La rentabilité du système autoportant est proportionnelle à la hauteur de la construction.

Peu de travaux de génie civil

La dalle au sol suffit et, dans certains cas, un mur périmétrique d’étanchéité dont la hauteur est comprise entre un et deux mètres. En cas de besoin d’agrandissement de la zone d’opérations pour la réception et l’expédition, il est possible d’opter pour une construction traditionnelle, mais possédant une hauteur suffisante, sans atteindre la hauteur totale de l’entrepôt.

Un démontage facile

Cette structure étant composée d’éléments standards de rayonnages qui sont assemblés ou vissés, ils peuvent être démontés facilement.

Quel est le bon moment pour installer un entrepôt autoportant ?

Cette solution de stockage grande hauteur est spécialement préconisée dans les situations suivantes :

- Lorsque la hauteur totale de l’entrepôt dépasse 12 mètres.

- Quand la hauteur de la construction est moins élevée mais que son utilisation est temporaire ou provisoire.

- Pour optimiser l’espace et le volume, indépendamment de la hauteur de la construction.

Pour les entrepôts autoportants dont la hauteur est inférieure à 12 mètres, le système de stockage utilisé est habituellement un système par accumulation non automatique (rayonnage à palettes par accumulation, push-back, Pallet Shuttle et rayonnage dynamique gravitaire).

Pour une hauteur de 12 mètres maximum, on utilise des rayonnages à palettes simple ou double profondeur. Au-dessus de 15 mètres, on utilise des engins de manutention automatisés.

En règle générale, la hauteur maximale des entrepôts automatisés est régie par les normes de construction locales. Si la hauteur ne permet pas d’atteindre le nombre de mouvements souhaité, il est possible d’opter pour une installation moins haute, mais qui comprend plus d’allées de travail, ce qui implique d’installer un plus grand nombre de machines. Il est donc préférable, si les règles de construction le permettent, de construire un entrepôt plus haut, composé du minimum d’allées et qui nécessitera donc moins de machines.

Quelles sont les principales règles de construction d’un entrepôt autoportant ?

Les entrepôts autoportants doivent être conçus pour résister aux efforts subis par le bâtiment, comme par exemple l’action du vent, les surcharges sur le toit (opérations de maintenance, neige, etc.), les poids propres et les parois. Il faut éga-lement tenir compte de la présence éventuelle d’un risque sismique dans la région d’implantation de l’entrepôt. Comme toute structure d’ingénierie civile, les entrepôts autoportants font partie des structures d’édification. Cependant, il s’agit de constructions très particulières qui, en plus contrairement aux constructions généralement rencontrées, doivent aussi tenir compte des spécificités propres aux rayonnages.

Ainsi, au moment de calculer et de concevoir la structure d’un entrepôt autoportant, vil est indispensable de respecter les normes de construction propres à chaque pays, mais aussi de prendre en compte les situations pouvant avoir un effet sur la structure (vitesse du vent, surcharges sur le toit, action sismique, etc.), et enfin les normes spécifiques relatives aux rayonnages métalliques. En Europe, les normes en vigueur concernant l’ensemble des structures métalliques sont les suivantes :

- EN 1990 / bases de calcul concernant les structures.

- EN 1991 / Eurocode 1: actions sur les structures.

- EN 1993 / Eurocode 3: projet concernant les structures en acier.

- EN 1998 / Eurocode 8: projet concernant les structures résistantes aux séismes.

Il existe aussi des actions climatiques différentes propres à chaque territoire, qui peuvent nécessiter des écarts par rapport à la norme généralement appliquée. De plus, dans certains pays, il faut appliquer des conditions de calcul différentes (par exemple, des coefficients de sécurité plus exigeants que ceux spécifiés dans les normes européennes).

- EN 15512 / stockage sur des rayonnages métalliques. Rayonnages à palettes réglables. Principes de conception de la structure.

- EN 15620 / stockage sur des rayonnages métalliques. Rayonnage à palettes réglables. Tolérances, déformations et jeux.

- EN 15635 / stockage sur des rayonnages métalliques. Utilisation et maintenance du dispositif de stockage.

La structure d’un entrepôt autoportant est composée de milliers de noeuds et de barres, ce qui oblige à utiliser de puissants logiciels de calcul servant à modéliser et à calculer une installation de ce type sur trois dimensions. La modélisation 3D est indispensable pour calculer les éventuels effets de torsions, ce qui n’est pas possible

avec une modélisation simplifiée en 2D.

Les logiciels de calcul permettent :

- De considérer les actions exercées sur la structure. Par exemple, la charge stockée est modélisée comme une charge uniformément répartie sur les lisses. On prend aussi en compte l’action du vent, les surcharges sur le toit...

- Obtenir les efforts supportés par les rayonnages : moments fléchissants, tranchants et axiales sur chaque barre et chaque noeud.

- Obtenir les déformations et les déplacements de tous les composants de la structure.

- Vérifier le bon choix des sections ou des profils indiqués dans le calcul, en appliquant les formules de vérification

indiquées dans les normes EN 1993 et EN 15512.

Sur les installations de grande hauteur (à partir de 25 mètres), il ne suffit pas de s’assurer que les profils soient suffisamment résistants pour absorber les efforts, il faut aussi justifier le déplacement de l’entrepôt sur deux dimensions, qui doit se situer dans l’écart déterminé dans la norme EN 15620.

Il est important de souligner que le calcul d’un entrepôt autoportant est un processus répétitif. Ce processus est renouvelé jusqu’à arriver à une solution optimale qui respecte toutes les exigences en matière de sécurité et qui offre une performance maximale.

Génie civil et montage

Les travaux de génie civil basiques sont minimes : il suffit d’installer la base sur laquelle repose la structure, ainsi que les canalisations utilisées dans le système d’évacuation des eaux.

De même, en fonction de son utilisation, il est possible de construire un mur périmétrique d’étanchéité et une zone

d’opérations supplémentaire dont la hauteur correspond aux valeurs attendues, comme mentionné ci-dessus.

Dans le processus de montage de la structure, la première tâche à exécuter consiste à vérifier le bon nivellement de

la dalle. Ensuite, on installe une partie des plaques d’ancrage à leur emplacement définitif, avant de lever la structure.

Une fois la vérification du nivellement des rayonnages terminée, il est possible de remplir l’espace entre la plaque et le

sol avec du béton sans rétraction. L’étape suivante consiste à monter la structure. Il est possible d’installer n’importe quel système de stockage pour palettes, aussi bien à simple et double profondeur, avec des rayonnages à palettes dynamiques, avec ou sans Pallet Shuttle et combiné avec des transtockeurs ou des navettes automatiques.

Il est aussi possible d’installer des entrepôts autoportants pour caisses. Ceux-ci sont particulièrement indiqués quand ils

sont utilisés avec le système automatisé miniload (transtockeurs pour caisses).

Le montage commence habituellement par la zone frontale puis, après avoir levé les premiers rayonnages et une partie des clôtures (les toits et les façades), on introduit les engins de manutention. L’installation se termine par le montage du reste de la structure et des autres clôtures. Les exigences propres à un entrepôt autoportant peuvent varier en fonction de différents facteurs. Par exemple, si cet entrepôt sert de chambre froide, il faut construire deux dalles – une par-dessus l’autre – et il faut les isoler entre elles. La dalle inférieure devra inclure un système d’aération ou un circuit de tubes, afin d’éviter que le sol de la base ne gèle.

La hauteur est un autre facteur déterminant. Si la hauteur nécessaire est plus importante que la hauteur admise par la norme en vigueur, il est possible de monter une partie de l’entrepôt dans une fosse. Dans ces cas de figure, il faudra prévoir un accès permettant la réalisation des tâches de maintenance, des escaliers d’accès et un système d’évacuation d’eau. La hauteur peut également être déterminée par des facteurs, comme le vent ou la présence d’un risque sismique dans la région. Les effets de ces facteurs seront proportionnels à la hauteur de l’entrepôt et les contreventements verticaux devront alors transmettre les forces supportées par la structure à la dalle de béton faisant partie du sol.

Lieu d’implantation de l’entrepôt

Il est très important d’installer l’entrepôt dans une zone stratégique qui simplifie les flux entre les différentes zones à relier entre elles. Cette installation est plus facile quand il s’agit de construire entièrement un nouvel entrepôt.

Il est fréquent que les entrepôts soient reliés aux bâtiments de production, néanmoins il existe des situations dans lesquelles l’entrepôt devra être plus éloigné, pour des raisons liées à la logistique, projets d’agrandissements, ou besoin de supprimer des allées intérieures. Pour relier l’entrepôt à d’autres bâtiments, il faut choisir l’une des options suivantes :

- Relier les centres de production à l’entrepôt avec des camions-navettes. Dans ce cas, les véhicules et l’entrepôt doivent être prêts à procéder automatiquement au déchargement..

- Construire un tunnel souterrain qui relie les deux zones, via des convoyeurs.

- Construire un tunnel sur une structure surélevée.

Conclusion

La possibilité de configurer l’entrepôt avec différents types de systèmes de stockage pour palettes et pour caisses, aussi bien manuels qu’automatiques, permet de gérer plusieurs types d’unités de charge et d’opérations.

Dans tous les cas, il est indispensable de faire appel à des sociétés expertes dans la construction de ce type de projet. Mecalux a ainsi été capable d’offrir à ses clients la solution la plus adaptée à leurs besoins tout en restant l’interlocuteur unique tout au long du processus.

Mecalux s’engage quotidiennement dans la réussite des projets de ses clients grâce à des investissements conséquents en R&D, mais aussi à ses techniciens experts en mécanique, électronique ou informatique.

L’objectif est d’apporter aux clients une expertise globale aussi bien technique, juridique, et applicable aux installations. Les entrepôts autoportants installés par Mecalux ont prouvé leur efficacité dans des secteurs aussi variés que l’agroalimentaire, l’automobile, la pharmacie, les pièces de rechange, les produits pétroliers, la céramique, la métallurgie, les produits chimiques et cosmétiques, les opérateurs logistiques, etc...

Cette solution est aussi recommandée pour les chambres froides ou de congélation, tout particulièrement quand ellessont combinées à des systèmes de manutention automatisés.